Summary: Moldagem por sopro é um processo usado para criar garrafas plásticas, latas de óleo e outros recipientes. Iss...

Moldagem por sopro é um processo usado para criar garrafas plásticas, latas de óleo e outros recipientes. Isso pode ser feito de várias maneiras, dependendo do produto de garrafa que você deseja fabricar e do maquinário disponível.

O PET é um dos plásticos mais comuns usados na moldagem por sopro. Possui muitas características desejáveis, incluindo facilidade de processamento, boa transparência, propriedades de barreira à água e alta resistência a odores e produtos químicos.

Reaquecimento e Moldagem por Sopro

A moldagem por sopro é um processo de formação de plástico que envolve a fusão e inflação de uma estrutura semelhante a um tubo conhecida como parison. Geralmente é feito de polietileno ou material similar.

Embalagens de alimentos - Líquidos espessos como leite, iogurte, maionese e ketchup requerem embalagens com várias camadas para preservar o produto. Eles também podem ser pulverizados com revestimentos resistentes a ácidos para prolongar a vida útil.

Produtos marítimos - Reservatórios, bóias e outros itens para a água são comumente feitos com moldagem por sopro. Eles podem ser personalizados para atender a uma aplicação específica.

Produtos para gramados e jardins - Esta indústria usa plástico moldado por sopro para cortadores de grama, tanques de combustível de equipamentos de energia e armazenamento e distribuição de óleo. É uma boa escolha para este tipo de trabalho porque pode ser feito de uma ampla gama de materiais.

O processo de moldagem por sopro e reaquecimento em dois estágios (RSBM) é um procedimento de fabricação comum para garrafas PET. Neste procedimento, os artigos pré-formados são injetados e resfriados no primeiro estágio de produção antes de serem moldados por estiramento e sopro para formar recipientes no segundo estágio.

Moldagem por Sopro Estiramento por Injeção (ISBM)

A moldagem por sopro é um processo de fabricação incrivelmente versátil que pode ser usado para uma ampla variedade de produtos. É conhecido por criar peças plásticas ocas e apresenta vários benefícios em relação a outras formas de conformação plástica.

Em um processo de moldagem por sopro, uma pré-forma oca é aquecida e inflada com ar. Em seguida, esfria e endurece em sua forma final.

O tipo mais popular de moldagem por sopro é a moldagem por sopro por estiramento por injeção (ISBM). Esta é uma técnica ideal para recipientes de PET finos e leves, como garrafas de água de dose única e garrafas de refrigerante de 2 litros.

O ISBM combina a resistência e a durabilidade da moldagem por injeção com a flexibilidade do sopro por estiramento. Isso produz garrafas PET transparentes e leves que são mais fortes e mais leves do que os recipientes de vidro fabricados com outros métodos.

Moldagem por sopro por injeção (IBM)

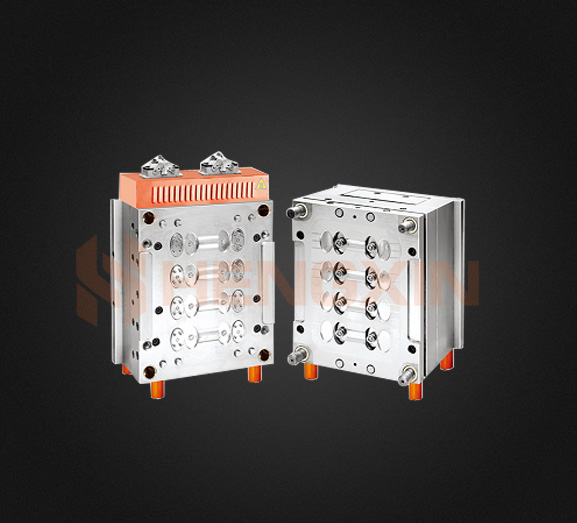

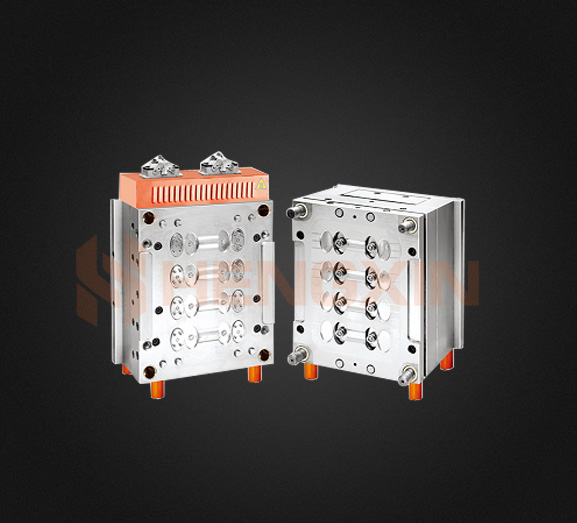

A moldagem por sopro por injeção (IBM) é usada para fazer objetos plásticos ocos em grandes quantidades. Envolve o polímero moldado por injeção sendo injetado em um pino central; então é girado para uma estação de moldagem por sopro para ser inflado e resfriado.

O processo de moldagem por sopro é semelhante ao da extrusão, mas com maior rigidez e durabilidade no produto final. Durante a fase de sopro, um pouco de estiramento é adicionado às resinas plásticas, permitindo que sejam moldadas em recipientes resistentes.

Este método de fabricação de plástico é mais comumente utilizado na produção de garrafas e potes. Suas vantagens incluem maior qualidade visual, maior durabilidade e estabilidade dimensional superior.

PET, HDPE e LDPE são as resinas mais comuns para esta aplicação. Os plásticos são inseridos na máquina por meio de pré-formas ou parisons feitos internamente ou adquiridos de fornecedores.

Moldagem por sopro por extrusão

A moldagem por sopro por extrusão é o método mais comum de criar garrafas plásticas ocas, vasilhas ou peças. É mais rápido do que outros processos de moldagem por sopro e pode produzir peças maiores do que a moldagem por sopro por injeção.

Nesse processo, o plástico bruto derretido é extrudado em um molde semelhante a um tubo chamado parison. O parison é então inflado com ar, o que ajuda o plástico derretido a se espalhar contra as paredes do parison para formar um recipiente ou peça.

Depois que o parison atinge o comprimento desejado, duas metades de um molde se fecham em torno dele. As superfícies correspondentes no molde apertam juntas as áreas abertas do tubo e o ar comprimido de um pino soprado expande o parison para se conformar contra as paredes frias da cavidade do molde.

O plástico extrudado é então resfriado e moldado. Este processo produz uma variedade de produtos, incluindo pequenas garrafas de água, loções e outros pequenos recipientes, peças automotivas e refrigeradores. Também é uma boa escolha para fazer formas de seção transversal longa, como palhetas de limpador de para-brisa e placas de vinil e laterais.